Л.О. Штриплинг, Ф.П. Туренко

Основы очистки сточных вод и переработки твердых отходов

Учебное пособие – Омск: Изд-во ОмГТУ, 2005. – 192 с.

| Предыдущая |

Содержание статьи:

Глава 1. Основы очистки сточных вод

4. Механическая очистка сточных вод

4.3. Фильтрование

Фильтрование сточных вод предназначено для очистки их от тонкодисперсных твердых примесей с небольшой концентрацией. Процесс фильтрования применяется также после физико-химических и биологических методов очистки, т. к. некоторые из этих методов сопровождаются выделением в очищаемую жидкость механических загрязнений.

Для очистки сточных вод промышленных предприятий используют два класса фильтров: зернистые, в которых очищаемую жидкость пропускают через насадки несвязанных пористых материалов, и микрофильтры, фильтроэлементы которых изготовлены из связанных пористых материалов.

Фильтры с зернистой перегородкой представляют собой резервуар, в нижней части которого имеется дренажное устройство для отвода воды. На дренаж укладывается слой поддерживающего материала, затем – фильтрующий материал.

Важной характеристикой пористой среды является порозность и удельная поверхность. Порозность зависит от структуры пористой среды и связана не только с размером зерен, но и с их формой и укладкой:

![]()

где ε – порозность, VB – объем, занимаемый телом. При ε = 0, среда превращается в сплошное тело, а при ε = 1 – в максимально пористое тело (размера стенок твердого вещества так малы, что VB → 0).

Удельная поверхность слоя определяется не только общей порозностью, но и порозностью отдельных зерен, а также зависит от формы зерен:

![]()

где а – удельная объемная поверхность фильтрующего слоя, м2/м3; ψ – коэффициент формы зерен; dЭ – эквивалентный диаметр зерен, м.

По характеру механизма задерживания взвешенных частиц различают два вида фильтрования: 1) фильтрование через пленку (осадок) загрязнений, образующуюся на поверхности зерен загрузки; 2) фильтрование без образования пленки загрязнений.

В первом случае задерживаются частицы, размер которых больше пор материала, а затем образуется слой загрязнений, который является также фильтрующим материалом. Такой процесс характерен для медленных фильтров, которые работают при малых скоростях фильтрования.

Во втором случае фильтрование происходит в толще слоя загрузки, где частицы загрязнений удерживаются на зернах фильтрующего материала адгезионными силами. Такой процесс характерен для скоростных фильтров.

Фильтры с зернистым слоем подразделяют на медленные и скоростные, открытые и закрытые. Высота слоя в открытых фильтрах равна 1–2 м, в закрытых 0,5–1 м. Напор воды в закрытых фильтрах создается насосами.

Медленные фильтры используют для фильтрования некоагулированных сточных вод. Они представляют собой бетонные или кирпичные резервуары с дренажным устройством, на котором расположен зернистый слой. Скорость фильтрования в них зависит от концентрации взвешенных частиц: до 25 мг/л принимают скорость фильтрования 0,2 – 0,3 м/ч; при 25 – 30 мг/л – 0,1–0,2 м/ч.

Достоинством фильтров является высокая степень очистки сточных вод. Недостатки: большие размеры, высокая стоимость и сложная очистка от осадка.

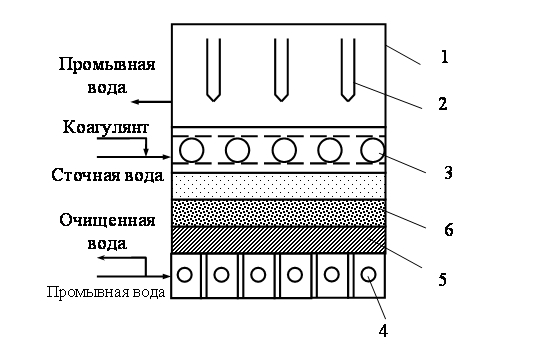

Скоростные фильтры могут быть двух типов: однослойные и многослойные. У однослойных фильтров фильтрующий слой состоит из одного и того же материала, у многослойных – из различных материалов. Схема скоростного фильтра приведена на рис. 1.12.

Рис. 1.12. Скоростной контактный фильтр

1 – корпус, 2 – система удаления промывных вод, 3 – система подачи сточных вод, 4 – система удаления промывных вод, 5 – пористый дренаж,

6 – фильтрующий материал.

Сточная вода подается по коллектору и через отверстия в нем равномерно распределяется по сечению фильтра. Нисходящий поток сточной воды проходит через слои фильтрующего материала и дренаж и удаляется из фильтра. После засорения фильтрующего материала проводят промывку подачей промывных вод снизу вверх. Дренажное устройство выполняют из пористобетонных сборных плит. На нем размещают фильтрующий материал (в 2 – 4 слоя) одного гранулометрического состава. Общая высота слоя загрузки равняется 1,5–2 м. Скорость фильтрования принимается равной 12 – 20 м/ч.

Выбор типа фильтра для очистки сточных вод зависит от количества фильтрующих вод, концентрации загрязнений и степени их дисперсности, физико-химических свойств твердой и жидкой фаз и от требуемой степени очистки.

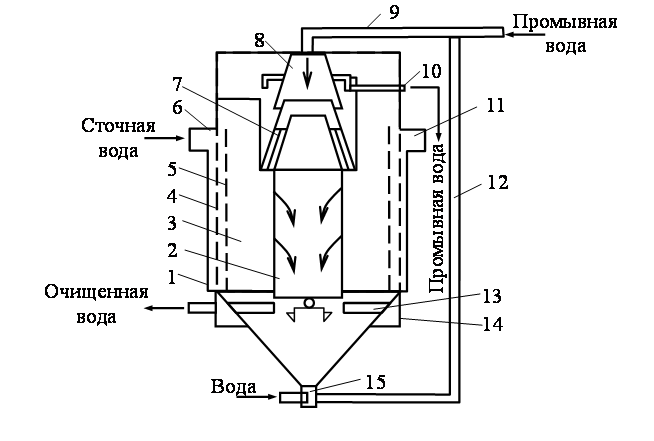

Особенностью фильтра с подвижной загрузкой является вертикальное расположение фильтрующей загрузки и горизонтальное движение фильтруемой воды. Фильтрующим материалом служит кварцевый песок (1,5 – 3 мм) или гранитный щебень (3 – 10 мм). Схема фильтра показана на рис. 1.13.

Рис. 1.13. Фильтр с подвижной загрузкой:

1 – корпус, 2 – дренажная камера, 3 – средняя камера, 4 – каналы,

5 – щелевые трубы, 6 – ввод сточной воды, 7 – классификатор,

8 – промывное устройство, 9 – труба для подачи промывной воды,

10 – отвод промывной воды, 11 – коллектор, 12,13 – трубы, 14 – кольцевой коллектор, 15 – гидроэлеватор

Сточная вода подается в коллектор, откуда через каналы и отверстия поступает в фильтрующий слой. Очищенную воду отводят из фильтра через дренажную камеру. Загрязненный материал перекачивают гидроэлеватором по трубе в промывное устройство. Расчетная скорость фильтрации 15 м/ч; расход промывной воды 1 – 2% от производительности фильтра; необходимый напор перед фильтром 2 – 2,5 м. Эффективность очистки составляет 50 – 55%.

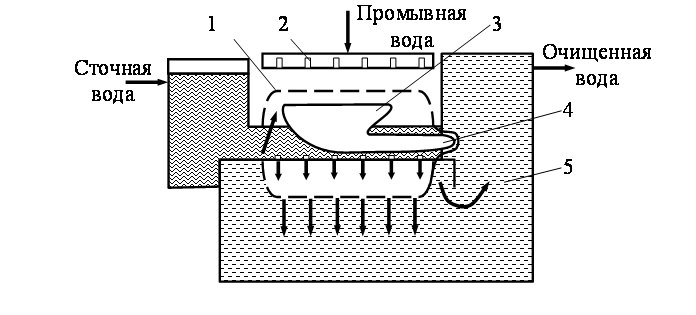

Микрофильтры. Процесс микрофильтрации заключается в процеживании сточной воды через сетки с отверстиями размером от 40 до 70 мкм. Барабанные сетки имеют ячейки размером от 0,3×0,3 до 0,5×0,5 мм. Микрофильтры применяют для очистки сточных вод от твердых и волокнистых материалов. Схема одного из микрофильтров показана на рис. 1.14.

Рис.1.14. Микрофильтр: 1 – вращающийся барабан, 2 – устройство для

промывки, 3 – лоток для сбора промывных вод, 4 – труба для отвода

промывных вод, 5 – камера для удаления осветленных вод

Сточная вода поступает внутрь барабана и через отверстия проходит в камеру. Взвешенные вещества задерживаются на внутренней поверхности барабана и при промывке с промывной водой поступают в лоток. Барабан вращается с частотой 6 – 20 мин –1. Скорость фильтрации достигает 25 – 45 м3/(м2·ч).

При концентрации взвешенных частиц 15 – 20 мг/л эффективность очистки составляет 50 – 60 % в зависимости от состава и свойств сточных вод, размера ячеек и режима работы микрофильтров.

Магнитные фильтры обеспечивают степень очистки 80 %. Такие фильтры применяют для удаления мелких ферромагнитных частиц (0,5 – 5 мкм) из жидкостей. Помимо магнитных частиц фильтры улавливают абразивные частицы, песок и другие загрязнения. Этому способствует эффект электризации немагнитных частиц. Магнитные фильтры могут быть снабжены постоянным магнитом или электромагнитом, их производительность до 60 м3/ч.

При прохождении сточных вод ламинарным потоком через магнитное поле ферромагнитные частицы размером 0,5 – 1 мкм намагничиваются и образуют агломераты размером до 50 мкм, которые удаляются фильтрованием или осаждаются под действием гравитационного поля. Направление потока жидкости должно совпадать с направлением магнитного поля, т. к. при этом создаются наиболее благоприятные условия осаждения.

Магнитные сепараторы делят на три группы:

1) сепараторы, в которых отделение ферромагнитных частиц идет непосредственно под действием постоянного магнита;

2) сепараторы, в которых отделителями частиц служат специальные ферромагнитные элементы, помещенные в силовом поле постоянного магнита;

3) фильтры-сепараторы, представляющие собой комбинацию постоянных магнитов с различными механическими фильтрующими элементами. Наиболее простыми сепараторами являются магнитные уловители и магнитные патроны.

Степень очистки фильтрованием зависит от напряженности магнитного поля, скорости течения жидкости, ее вязкости, расположения силовых полей относительно направления потока жидкости.

| Предыдущая |