Л.О. Штриплинг, Ф.П. Туренко

Основы очистки сточных вод и переработки твердых отходов

Учебное пособие – Омск: Изд-во ОмГТУ, 2005. – 192 с.

| Предыдущая |

Содержание статьи:

Глава 2. Переработка и вторичное использование отходов производства и потребления

2.6. Термические методы переработки отходов

2.6.1. Сжигание предварительно неподготовленных отходов

Наиболее распространенным методом термической переработки ТБО является метод слоевого сжигания неподготовленных отходов в мусоросжигательных установках. При этом помимо обезвреживания отходов можно получить тепловую или электрическую энергию, сократить расстояние между местом сбора отходов и мусоросжигательным заводом, значительно сократить земельные площади, отводимые под захоронение ТБО.

Однако при сжигании отходов выделяются твердые и газообразные вредные вещества, поэтому все современные мусоросжигательные заводы (МСЗ) должны быть оборудованы высокоэффективными газоочистными устройствами.

В России построено семь мусоросжигательных заводов. Технологическая схема одного из них показана на рис. 2.7.

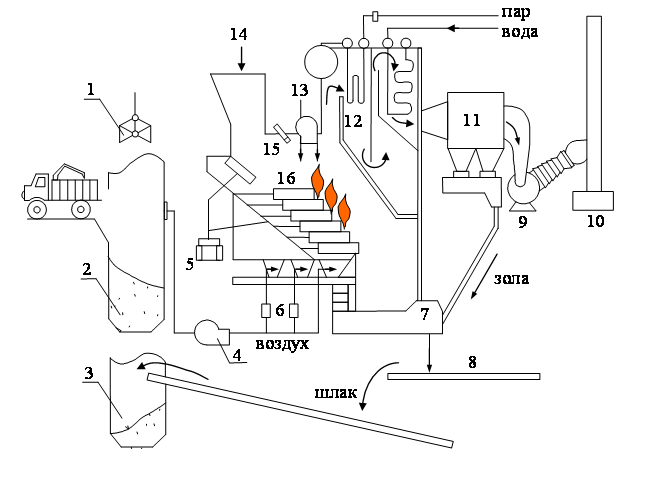

Рис. 2.7. Технологическая схема переработки отходов на мусоросжигательных заводах: 1 – мостовой грейферный кран; 2 и 3 – мусорный и шлаковый отсеки бункера-накопителя; 4 – вентилятор первичного дутьевого воздуха; 5 – станция гидропривода; 6 – паровые калориферы-воздухоподогреватели; 7 – шлакоизвлекатель; 8 – ленточные транспортеры для удаления шлака и золы; 9 – дымосос; 10 – дымовая труба; 11 – электростатический фильтр; 12 – котел-утилизатор; 13 – вентилятор вторичного воздуха; 14 – загрузочный бункер; 15 – растопочная горелка; 16 – колосниковая решетка

Мусор, доставляемый на МСЗ сжигают без какой-либо предварительной подготовки или обработки. При поступлении на завод мусоровозы взвешивают на платформенных автоматических весах. Затем мусоровозы поступают в приемное помещение, где осуществляется выгрузка ТБО в бункер-накопитель. Мусор из бункера-накопителя частями забирает мостовой кран, оборудованный грейферным ковшом. В приемном отделении поддерживается некоторое разряжение воздуха за счет забора из него дутьевого воздуха для поддержания процесса горения ТБО в котлоагрегатах, что предотвращает выброс неприятных запахов и пыли за пределы отделения. Мусор из приемного бункера подают в загрузочный желоб питателя печи котлоагрегата до определенной высоты. Емкость желоба образует буферный резерв питания печи. Образуемая таким образом колонна мусора обеспечивает герметичность между камерой горения и загрузочным бункером. Нижняя часть желоба защищена водяной рубашкой от перегрева в случае подъема пламени. Питатель распределяет мусор по колосниковой решетке, на которой сжигают мусор. Она является основным элементом печи.

Имеется несколько видов колосниковых решеток. Наибольшее применение получило топочное устройство, оборудованное обратно переталкивающей колосниковой решеткой системы «МАРТИН» (Германия), шириной 3 м и наклоненной под углом 26° к горизонтальной плоскости. Решетка имеет одну или несколько секций, каждая из которых состоит из 13 рядов чередующихся подвижных и неподвижных колосников.

Каждый второй колосник приводится в возвратно-поступательное движение общим устройством управления. Амплитуда возвратно-поступательного движения в направлении решетки снизу вверх составляет около 400 мм, а число циклов может изменяться от 0 до 60 в час.

Перемещение колосников решетки влияет на процесс сжигания мусора, который при каждом цикле медленно перемешивается и раскладывается по поверхности. Таким образом, в начале решетки образуется интенсивное пламя, при котором все стадии сжигания – сушка, возгорание и сжигание – происходят одновременно. Благодаря наличию сильного пламени в начале решетки газы, выделяющиеся на стадии сушки, смешиваются с очень горячими газами горения и сжигания.

Мусор, сжигаемый на решетке, постепенно перемещается вниз, постоянно перемешиваясь. Сжигание мусора завершается приблизительно на 2/3 длины решетки, а на оставшейся части мусор, превратившийся в шлак, постепенно охлаждается под действием подаваемого в топку воздуха.

Конструкция колосниковой решетки позволяет сжигать отходы с различной теплотой сгорания и большим (до 50 %) содержанием золы при высокой удельной производительности (более 400 кг/(м2 · ч)). Площадь колосниковой решетки каждого агрегата 20 м2, номинальная производительность 8,33 т/ч при теплоте сгорания ТБО 6,3 МДж/кг. Температура в топочном пространстве регулируется автоматически и составляет 800…1000 °С, что обеспечивает выгорание твердых и газообразных горючих составляющих отходов.

Для обеспечения требуемого качества сжигания, т. е. для получения хорошо перегоревшего шлака, его необходимо сразу удалять. Шлак составляет около 25 % по массе от общего количества сжигаемых отходов.

Для удаления шлака используют барабаном с регулируемой скоростью вращения, позволяющий и сглаживать толщину слоя мусора и шлака на решетке, а также удалять шлак в бункер шлакового экстрактора. Горячий шлак падает в бункер, а затем в бак с водой, в котором охлаждается до 80…90 ºС. Из бака шлак удаляется толкателем, который проталкивает его в желоб, установленный с обратным уклоном. Конструкция желоба позволяет, с одной стороны, уплотнять удаляемый материал без риска закупорки рабочего сечения желоба, а с другой – стекать избыточной влаге. Таким образом, потери воды за счет ее испарения и поглощения шлаком сводятся к минимуму.

Затем охлажденный шлак по системе ленточных транспортеров проходит через виброполотно, где с использованием с магнитного сепаратора, оборудованного электромагнитом, из шлака удаляют металлические частицы. Металлолом удаляют в специальные емкости, а шлак поступает по ленте в шлаковый отсек бункера-накопителя. Зола из-под воздушного короба и из бункеров котла удаляется вместе со шлаком.

Для обеспечения процесса горения отходов подают воздух, нагнетаемый вентилятором первичного дутья через короб, установленный под решеткой и состоящий из нескольких отсеков или зон. Каждая зона подачи воздуха под решетку обеспечивает впуск определенного количества воздуха под решетку и в слой мусора для обеспечения горения; сбор и удаление мелких частиц, просеивающихся под решетку.

В нижней части в подрешеточной зоне установлены воронки асимметричной формы, которые предназначены для сбора и удаления просева.

Дополнительно воздух подается вентилятором вторичного дутья под высоким давлением через сопла, расположенные на передней и задней стенках камеры горения, для полного сжигания газов в нижней части камеры сжигания.

Полученные при сжегании ТБО тепловая энергия и пар могут быть использованы на нужды централизованного теплоснабжения. Для снижения капитальных затрат рационально совмещать на одной площадке мусоросжигательную и промышленно-отопительную котельные. Поэтому целесообразно проектировать комбинированные котельные, имеющие как котлоагрегаты, сжигающие энергетическое топливо, так и котлоагрегаты, в топках которых сжигают ТБО. Таким образом, ТБО можно рассматривать как нетрадиционные виды топлива.

| Предыдущая |