Н.А. Галактионова

Промышленная экология

Учебное пособие для студентов заочного отделения / Москва: Международный независимый эколого-политологический университет, 2002

| Предыдущая |

Содержание статьи:

Тема 4. Основные технологические процессы

4.6. Массообменные процессы

4.6.2. Ректификация

Ректификация — разделение жидких однородных смесей на составляющие вещества или группы составляющих веществ в результате противоточного взаимодействия паровой смеси и жидкой смеси.

Этот процесс имеет большое значение в химической технике. В качестве примеров достаточно указать на разделение природных углеводородов нефти и синтетических углеводородов с целью получения моторных топлив, на выделение индивидуальных газов из их смесей путем предварительного ожижения и последующей ректификации жидкой смеси (разделение воздуха методом глубокого охлаждения).

Возможность разделения жидкой смеси на составляющие ее компоненты ректификацией обусловлена тем, что состав пара, образующегося над жидкой смесью, отличается от состава жидкой смеси в условиях равновесного состояния пара и жидкости. Известные равновесные данные для конкретной смеси позволяют проанализировать возможность разделения этой смеси, найти предельные концентрации разделения и рассчитать движущую силу процесса.

ПРИНЦИП РЕКТИФИКАЦИИ

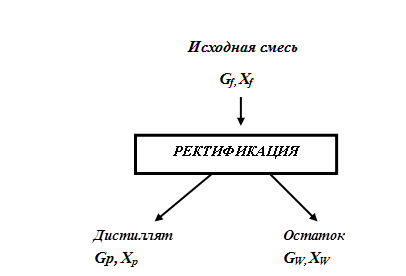

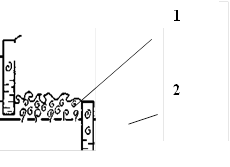

Сущность процесса ректификации рассмотрим на простейшем примере разделения двухкомпонентной смеси. При ректификации (рис. 4.29) исходная смесь делится на две части: часть, обогащенную легколетучим компонентом, — дистиллят, и часть, обедненную легколетучим компонентом — остаток.

Обозначим: Gf— количество смеси, поступающей на ректификацию; Gр — количество поступающего дистиллята; GW— количество получающегося остатка в; Xf;, Xр, XW — содержание легколетучего компонента соответственно в исходной смеси, в дистилляте и в остатке.

При принятых обозначениях схема ректификации будет иметь, представленный на рис. 4.29.

Рис. 4.29. Разделение смеси ректификацией

Обычно ректификационный аппарат состоит из двух частей, или ступеней — верхней и нижней, каждая из которых представляет собой любым способом организованную поверхность контакта фаз между паром и жидкостью.

Сущность процесса ректификации можно характеризовать как разделение жидкой смеси на дистиллят и остаток в результате двухступенчатого взаимодействия жидкости с парами.

В нижней ступени исходная, подвергаемая разделению смесь взаимодействует с паром, начальный состав которого равен составу остатка; вследствие этого из смеси извлекается легколетучий компонент.

В верхней ступени пар начального состава, соответствующего составу исходной смеси, взаимодействует с жидкостью, начальный состав которой равен составу дистиллята; вследствие этого пар обогащается легколетучим компонентом до требуемого предела, менее летучий компонент извлекается из паровой фазы.

Пар для питания ректификационного аппарата получается многократным испарением жидкости, имеющей тот же состав, что и остаток, а жидкость – многократной конденсацией пара, имеющего состав, одинаковый с составом дистиллята.

РЕКТИФИКАЦИЯ МНОГОКОМПОНЕНТНЫХ СМЕСЕЙ

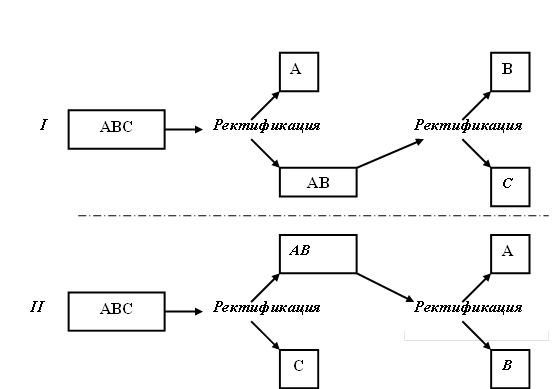

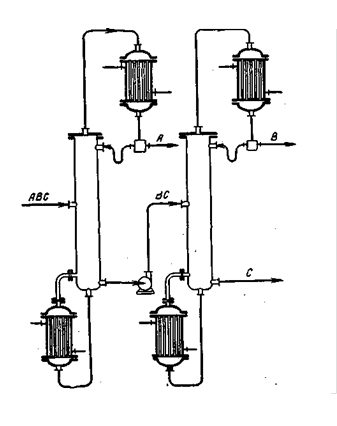

Задача разделения многокомпонентных смесей в практике встречается гораздо чаще, чем двухкомпонентных, поэтому ректификация многокомпонентных смесей является основным процессом ректификации в производствах (рис. 4.30).

Рис. 4.30. Принципиальная схема ректификации многокомпонентной смеси

Возможные схемы разделения многокомпонентных смесей. Схема разделения на составляющие двухкомпонентных смесей однозначна, в то время как для многокомпонентных смесей представляется некоторая свобода выбора схемы разделения. Пусть смесь состоит из трех компонентов А, В и С, причем относительные летучести их аА, аВ и аС.

На первый взгляд разделение указанной смеси на компоненты возможно двумя путями, показанными на рис. 4.30. Следует подчеркнуть, что первая схема разделения и аналогичные ей возможны всегда. Вторая схема и аналогичные ей возможны не всегда, и использование их ограничивается соотношением относительных летучестей компонентов и их содержанием в исходной смеси.

Так, в рассмотренном примере возможность отделения смеси компонентов А и В от С имеется лишь при условии аВ > ∑аx (где ∑аx – суммарная относительная летучесть остальных двух компонентов). Иными словами, отделение в паровой фазе f-го компонента возможно только в том случае, когда его относительная летучесть аf, больше средней относительной летучести всех компонентов:

∑аx = аАxА + аВxВ + аСxС + . . . . . .

Из рассмотренного примера одновременно следует, что для разделения многокомпонентных смесей непрерывным методом на п частей необходимо п — 1 ректификационных аппаратов.

ПРИНЦИПИАЛЬНЫЕ СХЕМЫ ПРОЦЕССОВ РЕКТИФИКАЦИИ

В технике широко используются ректификационные установки, построенные на различных принципах; их целесообразно классифицировать путем разделения на периодически и непрерывно действующие.

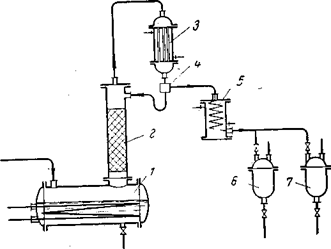

Схема периодически действующей ректификационной установки приведена на рис. 4.31. Исходная смесь загружается в куб 1, где нагревается до температуры кипения и испаряется. Пары проходят через ректификационную колонну 2, взаимодействуя в противотоке с жидкостью, возвращаемой из дефлегматора 3. В дефлегматоре 3, богатые легко летучим компонентом пары конденсируются и конденсат поступает в делитель потока 4. Часть жидкости из делителя потока направляется на орошение ректификационной колонны, а другая часть — дистиллят — проходит через холодильник 5 и направляется в сборник 6 или 7.

Рис. 4.31. Принципиальная схема ректификационной установки периодического действия:

1 — куб; 2 — ректификационная колонна; 3 — дефлегматор; 4 —разделительный стакан; 5 — холодильник; 6, 7 — сборники.

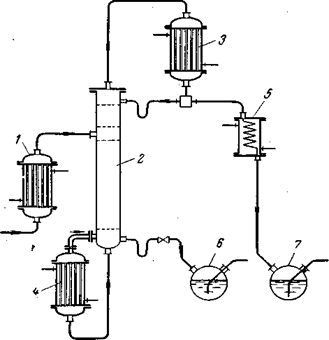

Установка непрерывного действия для разделения исходной смеси на две составляющие части приведена на рис. 4.32. Исходная смесь поступает в подогреватель 1, где ее температура повышается за счет тепла греющего водяного пара до температуры

кипения. Нагретая смесь поступает в питающую секцию ректификационной колонны 2, присоединяясь к орошению, которое обеспечивается конденсацией паров в дефлегматоре 3.

Рис.4.32. Принципиальная схема ректификационной установки непрерывного действия:

1 — подогреватель; 2 — ректификационная колонна; 3 — дефлегматор; 4 — кипятильник; 5 — холодильник; 6 — сборник кубового остатка; 7 — сборник дистиллята

Необходимое для проведения ректификации многокомпонентное испарение жидкости осуществляется в кипятильнике 4. В дефлегматоре 3 происходит полная конденсация паров. Из делителя потока часть дистиллята, отвечающая флегме, возвращается в колонну, а остальная часть проходит через холодильник 5 и направляется в сборник 7. Менее летучая часть исходной смеси непрерывно отбирается из нижней части ректификационного аппарата и поступает в сборник 6.

В рассмотренной схеме не учитывается возможность рационального использования тепла. Практически тепло отходящих потоков можно использовать для нагревания входящих и, в частности, нагревать исходную смесь за счет тепла жидкости, удаляющейся из нижней части колонны.

Ректификация многокомпонентных смесей непрерывным методом осуществляется в аппаратурных агрегатах, построенных по типу многоколонных схем (рис. 4.33). Если исходная смесь должна быть разделена на три части А, В и С, то одна колонна может обеспечить разделение либо на А + ВС, либо на АВ + С; для последующего разделения АВ или ВС необходима вторая колонна. Следовательно, для разделения исходной смеси на п частей необходим ректификационный агрегат, состоящий из n — 1 ректификационных аппаратов.

Рис. 4.33. Принципиальная схема разделения многокомпонентной смеси

АБСОРБЦИОННАЯ И РЕКТИФИКАЦИОННАЯ АППАРАТУРА

Аппараты, предназначенные для проведения процессов абсорбции и ректификации, называются соответственно абсорберами или ректификационными колоннами.

Указанные аппараты можно подразделить на три основные группы:

— а) аппараты, в которых поверхностью фазового контакта является поверхность жидкости, растекающейся по специальной насадке;

— б) аппараты, в которых поверхность фазового контакта создается потоками газа (пара) и жидкости;

— в) аппараты, в которых поверхность фазового контакта создается вследствие разбрызгивания жидкости.

Аппараты, в которых поверхностью фазового контакта является поверхность жидкости, растекающейся по насадке. К аппаратам указанного типа относятся пленочные аппараты и аппараты со смоченной насадкой.

Пленочные аппараты выполняются преимущественно в виде трубчатых теплообменников и аппаратов с листовой насадкой. Взаимодействующая с газом (паром) жидкость поступает в верхнюю часть аппарата на трубную решетку, равномерно распределяется по трубам и в виде тонкой пленки и стекает по их внутренней поверхности.

Газ (пар) поступает в нижнюю часть аппарата и движется навстречу жидкости.

Аппараты со смоченной насадкой или просто насадочные колонны выполняются в виде цилиндрической колонны, заполненной насадочными телами.

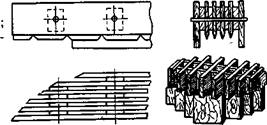

Насадка, или насад очные тела, могут иметь самую разнообразную форму. Практическое значение имеют хордовая насадка, кольца, фасонные насад очные тела, спиральная и сетчатая металлическая насадка, а также дробленый кусковой материал.

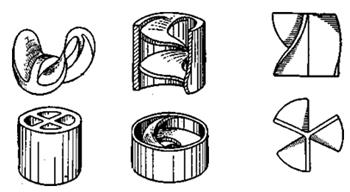

Хордовая насадка (рис. 4.34), как правило, делается из деревянных брусьев, располагающихся правильными рядами друг над другом. Кольцевая насадка (рис. 4.35) состоит из керамических или стальных цилиндров, загружаемых в аппарат либо правильными рядами, либо навалом. Фасонная насадка (рис. 4.36) выполняется из керамики в виде седел, цилиндров с перегородками, пропеллеров и т. д., загружаемых в аппарат навалом.

Рис. 4.34. Хордовая насадка

Рис. 35. Кольцевая насадка

Рис. 4.36. Различные типы фасонной насадки

Спиральная и сетчатая насадки выполняются обычно из стальной оцинкованной ленты и загружаются в аппарат правильными рядами.

В качестве кусковой насадки обычно используют дробленый кокс или кварц в виде кусков размерами 25—75 мм

Наиболее эффективна насадка, имеющая меньший эквивалент-диаметр dэк, а следовательно, меньший коэффициент свободного объема и большую удельную поверхность.

dэк = 4f / S,

где f – свободное сечение каналов между насадочными телами; S – суммарный периметр каналов.

В промышленных аппаратах чаще всего используется кольцевая насадка и дробленый кусковой материал.

Аппараты, в которых поверхность фазового контакта развивается потоками газа н жидкости. В рассматриваемую группу аппаратов входят насадочные колонны, работающие в режиме подвисания, и колонны с ситчатыми, решетчатыми, колпачковыми и другими тарелками.

Насадочные колонны, работающие в режиме подвисания. Практика показывает, что насадочные колонны работают наиболее эффективно в условиях режима подвисания, близкого к режиму захлебывания, т. е. такого, при котором вес задержанной на насадке жидкости становится равным силе трения газового потока о жидкость. При этом орошающая жидкость задерживается в свободном объеме колонны в максимальном количестве, образуя в проходах насадки газо-жидкостную смесь — плотную пену. Этот режим отличается тем, что небольшое увеличение скорости газа (пара) приводит к захлебыванию колонны вследствие преобладания сил трения над силами тяжести.

Оптимальный режим работы колонны достигается при скоростях газового (парового) потока, на 15—20% меньших скоростей, вызывающих захлебывание. Очевидно, что в этих условиях массообмен становится весьма эффективным. Поверхность фазового контакта превышает поверхность насадки, а коэффициенты массоотдачи достигают предельных величин для аппаратов подобного типа.

Тарельчатые колонны. Колонны с тарелками, или тарельчатые колонны, являются эффективными и наиболее распространенными аппаратами. Они выполняются в виде вертикальных цилиндров, внутри которых одна под другой размещено определенное количество горизонтальных перегородок — тарелок, обеспечивающих возможность течения жидкости сверху вниз, а газа или пара снизу.

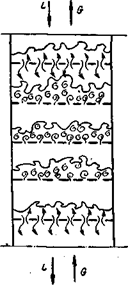

Различают тарельчатые колонны с переливными устройствами колонны с неорганизованным переливом жидкости, или с провальными тарелками.

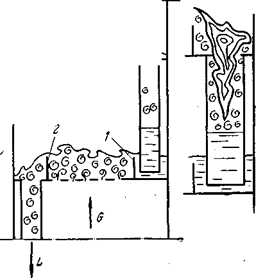

Колонны с провальными тарелками (рис. 4.37) по характеру гидродинамики потоков аналогичны насадочным колоннам, работающими в режиме подвисания. На тарелках одновременно происходит барботаж газа или пара через слой жидкости и частичное «проваливание» жидкости. Газ (пар) движется снизу вверх только через часть отверстий или щелей пульсирующим потоком. Распределение опускающих газ или жидкость отверстий носит статистический характер, жидкость стекает с тарелки на тарелку в местах максимального статического давления.

Рис. 4.37. Тарельчатая колонна с неорганизованным переливом жидкости

Суммарную площадь всех отверстий (щелей), или так называемое свободное сечение тарелок, подбирают так, чтобы при заданной скорости газового (парового) потока через часть отверстий происходило «проваливание» жидкости.

Тарельчатые колонны с переливными устройствами. Эти аппараты (рис. 4.38) имеют горизонтальные тарелки 1 и переливные устройства 2. Жидкость поступает на верхнюю тарелку, переливается через переливные устройства сверху вниз и удаляется из нижней части аппарата. Газ (пар) вводится в нижнюю часть аппарата и перемещается вверх, распределяясь на каждой тарелке в виде пузырьков или факелов.

Рис. 4.38. Тарельчатая колонна с переливными устройствами:

1 — тарелка; 2 — переливное устройство

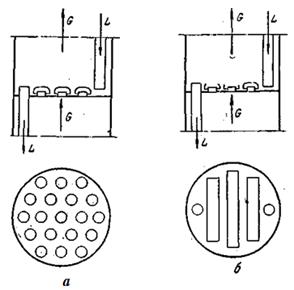

В зависимости от способа распределения газа (пара) на тарелках различают тарелки ситчатые (рис.4.39) и колпачковые (рис.4.40).

Рис. 4.39. Ситчатая тарелка:

1, 2— пороги

Рис. 4.40. Колпачковые тарелки

с круглыми (а) и с туннельными (б) колпачками

Характер распределения газа и жидкости зависит не столько от конструкции распределяющих устройств, сколько от скорости газового потока. При небольшой скорости газа в отверстиях ситчатой тарелки отдельные пузырьки газа (пара) отрываются и перемещаются в жидкости один за другим; при этом тарелка работает неполным сечением. Такой режим распределения газа называется пузырьковым. В интервале скоростей газового потока, соответствующих пузырьковому режиму, отмечаются граница скорости, при которой часть жидкости «проваливается»через отдельные отверстия, граница скорости, при которой «провал» отсутствует, но отверстия работают неравномерно, и, наконец, граница скорости, ответствующая равномерной работе тарелки во сем сечении. При этом на тарелке образуется ячеистая пена.

При увеличении скорости газа происходит разрушение ячеистой пены; подобное распределение газа или пара называется факельным. При сильном возрастании скорости газа (пара) потоки его разбивают пену и начинают подбрасывать жидкость на большую высоту.

| Предыдущая |