С.В. Комонов, Е.Н. Комонова

Ветровая эрозия и пылеподавление

Курс лекций. — Красноярск: Изд-во СФУ, 2008. — 192 с.

| Предыдущая |

Содержание статьи:

Глава 3. Методы и способы пылеподавления

3.4. Временные технологические мероприятия по предотвращению пыления

3.4.1. Закрепление пылящих поверхностей

Закрепление отвалов, золоотвалов, хвостохранилищ может осуществляться с помощью вяжущих и структурообразных веществ. Эти вещества могут быть неорганическими, органическими, полимерными и т.д.

К неорганическим относятся:

· известкование;

· цементация (слабая);

· глинизация.

К органическим относятся:

· нефтепродукты;

· отходы ЦБК, деревообрабатывающей промышленности;

· производство органических веществ и т.д.;

· эмульсия.

Существует акрилатно-лигносульфанатный закрепитель (АЛЗ), предназначенный для закрепления пылящих поверхностей. Испытания закрепителя показали, что при дозе 150 кг/га на поверхности отвала образовалась золополимерная корка, надежно защищающая эродируемую поверхность при скоростях ветра до 20 м/с.

Кроме того, для закрепления пылящих поверхностей отвалов может быть рекомендовано применение лигнодора (модифицированного технического лигносульфатата отвердителем — хлористым натрием с последующей нейтрализацией аммиачной водой) по аналогии с технологией укрепления лигнодором гравийных покрытий дорог.

Использование неорганических веществ предусматривает глинизацию, известкование и цементацию поверхностного слоя. Получаемая при этом закрепляемая поверхность имеет небольшую водоэрозионную устойчивость и обладает хрупкостью, вследствие чего эти вещества не получили широкого применения. К органическим веществам относятся нефтепродукты, продукты переработки горючих сланцев, отходы целлюлозно-бумажной промышленности, деревообрабатывающей, хлопкоперерабатывающей промышленности, производства органических веществ и др. Большинство из этих веществ способны образовывать на поверхности водо- и ветроустойчивые корки, которые обладают упруго-пластично-вязкими свойствами.

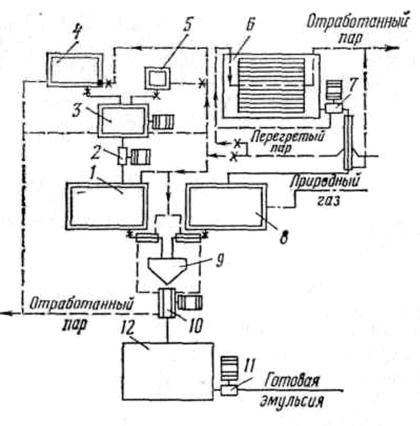

Нефтепродукты и ряд других веществ целесообразно наносить на пылящие поверхности в виде эмульсий и водных растворов. Эмульсии могут быть изготовлены с применением различных эмульгаторов на различных установках (с применением диспергаторов, мешалок и др.). Схема установки для приготовления битумной эмульсии в диспергаторе приведена на рисунке 34. Эмульсию целесообразно изготавливать с содержанием закрепителя до 50 – 60 %, а необходимую для разлива концентрацию получать на месте производства работ путем разбавления.

Для закрепления пылящих поверхностей могут быть использованы следующие составы эмульсий:

· битумной – при приготовлении в диспергаторе: битум марки II или III 50 – 60%, сульфитно-спиртовая барда 1,75% и вода до 100%. Битум выпаривается при температуре 160 °С до содержания влаги в эмульсии не более 5 %;

· битумный – при приготовлении в мешалке: битум марки II или III 50 –60%, сульфидно-спиртовая барда 5 – 6% от твердого битума и вода до 100%. Выпаривания битума не требуется. Приготовление эмульсий идет при температуре 80 – 90 °С;

· гиссиполовой смолы (хлопкового гудрона): гиссиполовая смола – 35%, едкий натр – 0,8%, вода — до 100 %. Приготовление эмульсии может осуществляться в диспергаторе и лопастной мешалке при температуре 45 – 55 °С;

· нерозиновой эмульсии (сланцевой смолы): нерозин – 40%, сульфитно-спиртовая эмульсия –15%, вода – до 100%. Приготовление эмульсии может быть выполнено без подогрева компонентов в лопастных или шнековых мешалках.

1 – бак дли эмульгатора; 2,7,11 – насосы; 3 – лопастная мешалка для эмульгатора; 4 – бак для воды; 5 – бак для сульфитно-спиртовой барды; 6 – приямок для битума; 8 – котел для битума; 9 – приемная воронка; 10 –циспергатор; 12 – бак для эмульсии

Рисунок 34 – Схема установки для приготовления битумной эмульсии

в диспергаторе

Для снижения пылевыделения на действующих хвостохранилищах рекомендуются следующие составы закрепителей:

· высокодисперсная глина (с содержанием песка 2—4%), полимер К-9 и вода (расход состава 3 л/м2 площади хвостохра-нилища);

· высокодисперсная глина (с содержанием песка до 4%), раствор углещелочного реагента (УЩР), раствор жидкого стекла и вода (расход состава 3—3,5 л/м2);

· латекс – является продуктом совместной полимеризации дивинилла со стиролом 35:36.

Технология закрепления пылящих поверхностей зависит от:

· технологии складирования;

· состояния поверхности складирования;

· размеров поверхности;

· вида закрепителя.

В технологии закрепления входят следующие операции:

· приготовление эмульсий, растворов, закрепителя в требуемой консистенции;

· разравнивание пылящей поверхности;

· увлажнение и уплотнение;

· нанесение закрепителей.

Однако покрытие пылящих поверхностей золошлакоотвала вяжущими материалами требует их значительного количества, создания специальных растворных установок, хранилищ этих материалов и т. п.

При больших площадях пылящих участков (например, отработанные карты золошлакоотвала) разбрызгивание закрепляющих растворов рекомендуется производить с вертолетов.

Поэтому до настоящего времени закрепление поверхности отвалов различными вяжущими веществами не вышло из стадии опытных проверок.

Снижению выноса золы с поверхности золошлакоотвала способствует уплотнение верхнего слоя золошлакового материала с помощью дорожной техники, например виброкатков. Такие работы должны производиться специализированными организациями с учетом состояния золошлакового массива: устойчивости к просадкам, рельефа его поверхности и др.

Для нанесения закрепителей могут применяться специально оборудованные машины, бульдозеры и авиация. Применение закрепителей не нашло широкого применения из-за их дороговизны.

| Предыдущая |